Nội dung chính

1/ Chương trình gia công CNC (CNC Programing) là gì?

1.1/ Định nghĩa

Hệ điều khiển cần một chương trình để có thể gia công chi tiết trên máy NC. Một chương trình CNC cho chi tiết máy như thế chứa đựng tất cả thông tin cẩn thiết về lệnh chuyển mạch và đường đi cũng như các lệnh phụ trợ cho việc gia công.

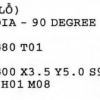

1.2/ Ví dụ về chương trình gia công

| Bảng 1: Ví dụ cho cấu tạo của một chương trình | ||

| Chương trình cho chi tiết | Giải thích | |

| % 1000 | số chương trình 1 | Đoan mở |

| (Chốt ren) | Tên chương trình J | đầu của chương |

| N5G90 | Lênh thứ 1 | trình |

| N10G00 G53X280 Z380T0 | Lênh thứ 2 | |

| N15G59 X0Z180 N25 G96 S180T0606 M04 N30 GOO X62 Z0.1 N35G01 X-1.6 F0.2 N40 G0012 | Lệnh thứ 3 | |

| N285 M30 | Lệnh cuối (Chấm dứt chương trình) | |

1.3/ Cấu trúc của một chương trình

Một chương trình CNC để gia công chi tiết máy gồm những số chương trình và câu lệnh mô tả toàn bộ diễn tiến công việc của máy từng bước một. Từng câu lệnh được xử lý theo trình tự nối tiếp từ trên xuống dưới. Câu lệnh được đánh số theo thứ tự nối tiếp N1, N2, N3… hay nhảy quãng thí dụ như N5, N10, N15… (N=number, số, ND). Hệ điều khiển đọc trước nhiều câu lệnh để có thể thực hiện các phép tính toán. Câu lệnh được đánh số nhảy quãng cho phép các lệnh khác được chèn vào mà không cần thay đổi số của câu lệnh.

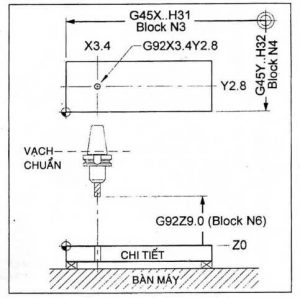

Một câu lệnh gồm một hay nhiều từ được tạo thành từ một địa chỉ với chữ cái và một con sổ.Cách sắp xếp của các chữ trong câu lệnh được gọi là dạng câu lệnh. Một lệnh bắt đầu với một số, theo sau là các điều kiện về hành trình (di chuyển) hay các lệnh điều khiển chương trình khác.

Việc điểu khiển các máy NC cắn các loại lệnh sau:

- Điều kiện dịch chuyển (G) (điều kiện về hành trình của dụng cụ cắt), xác định loại chuyển động, thí dụ như di chuyển nhanh, nội suy đường thẳng hay nội suy vòng tròn, lựa chọn mặt phẳng gia công, cách định kích thước, hiệu chỉnh.

- Lệnh hình học (X, Y, z. A, B, c…) để điểu khiển chuyển động của bàn trượt

- Lệnh công nghệ (F, s, T) để xác định bước tiến (F=feed, đẩy), vòng quay trục chính (S = speed, vận tốc) và dụng cụ (T = tool, dụng cụ).

- Lệnh chuyển mạch (M) cho các chức năng của máy như thay dụng cụ, dẫn chất làm nguội và chấm dứt chương trình.

- Lệnh gọi các chu trình hay chương trình con cho các đoạn chương trình thường xuyên lặp lại.

1.4/ Ý nghĩa của các lệnh lập trình

Ý nghĩa của điếu kiện dịch chuyển cho dụng cụ cắt (Chức năng G) với 2 con số được chuẩn hóa ( Bảng 2)

Một vài trị sổ được dành riêng cho nhà sản xuất hệ điều khiển. Ý nghĩa của một phẩn các lệnh chuyển mạch cũng được quy định trong Bảng 3.

| Bảng 2: Chức năng G (lựa chọn) | |

| Mã số | Ý nghĩa |

| G00 | Đinh vi với vận tốc nhanh |

| G01 | Nội suy đường thẳng |

| G02 | Nội suy vòng tròn thuận chiểu kim đồng hồ |

| G03 | Nội suy vòng tròn ngược chiều kim đồng hồ |

| G40 | Hủy bỏ hiệu chỉnh quỹ đạo (đường bao) của dụng cụ |

| G41 | Hiệu chỉnh đường đi của dụng cụ, dụng cụ bên trái |

| G42 | Hiệu chỉnh đường đi của dụng cụ, dụng cụ bên phải |

| G53 | Xóa dịch chuyển điểm gốc |

| G59 | Dịch chuyển điểm gốc có thể lập trình được |

| G90 | Cho kích thước tuyệt đối |

| G96 | Vận tốc cắt không đổi |

| G98 | Tạm thời để tự do sử dụng |

| Bảng 3: Chức năng M (lựa chọn) | |

| Mã số | Ý nghĩa |

| M03M04M05

M08 M09 M30 |

KHỞI ĐỘNG trục, quay phải KHỞI ĐỘNG trục, quay trái TẮT trục MỞ chất làm nguội TẮT chất làm nguộiChấm dứt chương trình với việc thiết lập lại các thông số |

2/ Hành trình di chuyển trong CNC

Chức năng G (G = geometric function, chức năng hình học) xác định cách dụng cụ cần đạt tọa độ điểm đến kế tiếp như thế nào. Một vài chức năng G đã sẵn sàng hoạt động sau khi bật máy và không cẩn phải lập trình, thí dụ như G17, G40 và G90. Trạng thái lúc khởi động này tùy thuộc vào máy và hệ điều khiển. Các chức năng G được lưu trữ đang có hiệu lực tác dụng cho đến khi được một chức năng khác với tác dụng ngược lại chép đè lên hay xóa đi (Bảng 1).

| Bảng 1: Các chức năng G được lưu trữ đang có hiệu lực tác dụng | |

| Trích dẫn từ chương trình gia công chi tiết | Giải thích |

| N8 G00 X-20Y-10N9 Z-5N10G41

N11 G01 X0Y0 N12 X10Y20 N13 Y 24.5 N14 G02 X34.5 Y30 R10 N15G40 |

Định vị trong chạy nhanh G00 đang có hiệu lực tác dụng Kích hoạt hiệu chỉnh đường đi Nội suy đường thẳng G01 đang có hiệu lực tác dụng G01 đang có hiệu lực tác dụng Nội suy vòng tròn theo chiều kim đồng hồ Hủy hiệu chỉnh đường đi đang có hiệu lực tác dụng G41 |

Điểm đích phải chạỵ đến được thể hiện bằng chữ cái địa chỉ của trục tương ứng và trị số tọa độ, thí dụ như X100 Y20. ở hấu hết các hệ điều khiển, các trị số tọa độ đã lưu lại thì vẫn còn hiệu lực. Vì vậy không cẩn phải nhập mới lại trị số không thay đổi. Trong việc nội suy vòng tròn thì ngược lại, việc thông báo tất cả các tọa độ điểm đến là cần thiết, ngay cả khi không có gì thay đổi.

Với điều kiện dịch chuyển G94 vận tốc dẫn tiến của bàn trượt tương ứng với trị số được lập trình dưới chức năng F. G95 có nghĩa là trị số được lập trình dưới chức năng F được sử dụng để thực hiện chuyển động dẫn tiến với đơn vị mm/vòng. Lập trình với lệnh G96, hệ điều khiển sẽ điều chỉnh số vòng quay của trục chính sao cho trị sổ lập trình bằng lệnh s tương ứng với vận tốc cắt V. Với G97 thì vòng quay của trục chính không đổi. Nó tương ứng với trị số được lập trình với chức năng s.

Thí dụ

- G94 F200 Vận tốc trên quỹ đạo dịch chuyển 200 mm/phút G95 F0.2 Vận tốc dẫn tiến 0.2 mm (mỗi vòng)

- G96 SI 80 Vận tốc cắt 180 m/phút G97 S950 Vòng quay 950/phút

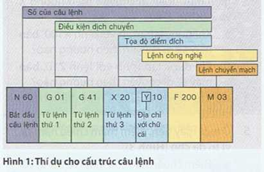

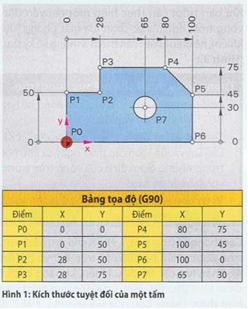

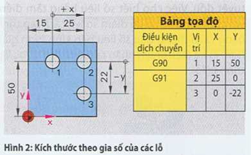

Lập trình với kích thước tuyệt đối và kích thước gia số. Trong lập trình với kích thước tuyệt đối (G90), tất cả các kích thước đểu dựa vào điểm gốc của chi tiết (Hình bên dưới).

Việc thay đổi của một vị trí được thêm vào không ảnh hưởng đến các kích thước hành trình khác. Tùy theo nhu cầu có thể chuyển sang cách định kích thước gia số (G91) (Hình bên dưới).

Nơi đây các kích thước được cho dựa vào vị trí trước đó của dụng cụ. Bàn trượt chạy với đoạn đường được lập trình theo hướng dương hay âm (gia số = lượng tăng). Việc lập trình với kích thước theo gia số không lệ thuộc vào điểm gốc phôi.

Trong lập trình với kích thước tuyệt đối (G90), tất cả các kích thước đều dựa vào điểm gốc của chi tiết.

Trong lập trình với kích thước gia số (G91), lượng tăng cho điểm tới phải được cho đúng dấu (Kích thước chuỗi).

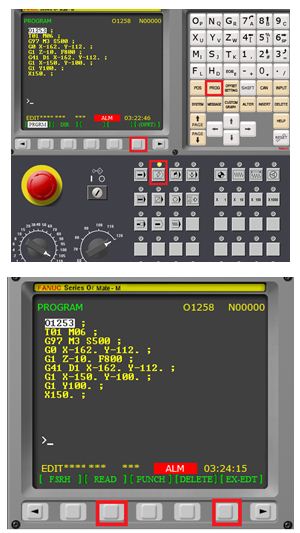

3/ Nạp chương trình vào máy CNC

Đối với người đi làm và trực tiếp vận hành máy cnc thì công việc này xem sơ đẳng nhưng đối các bạn sinh viên hay người mới học cnc ít tiếp xúc thực tế có thể chưa biết điều này .Nay mình hướng dẫn các bạn cách nạp chương trình vào máy cnc hệ Fanuc.

- Thứ 1 : bạn có phần mềm nạp chương trình CIMCO Edit.

- Thứ 2: bạn có máy CNC FANUC.

- Thứ 3 : Cáp truyền dữ liệu .

Các bạn làm như sau : EDIT=>PROGRAM=> OPRT=>READ=>EXEC.

Khi máy cnc sẵn sàng nhận chương trình hiện dòng chữ LSK.

Sau đó trong phần mềm CIMCO Edit bạn chọn thẻ Stransmission=>Sent=>OK.

4/ Các nguyên tắt khi lập trình gia công CNC

Lập trình là công việc có tính kiểm soát cao, nghĩa là có các nguyên tắc, các điều kiện hạn chế, các giới hạn, và các ràng buộc cần tuân thủ. Lập trình CNC không phải là lập trình ngôn ngữ nhưng có nhiều điểm chung. Ví dụ, bạn có thể gặp lập trình Fanuc hoặc Siemens, lập trình Cincinati, lập trình Mitsubishi hoặc Mazatrol. Các chu kỳ cố định là những chương trình thu nhỏ.

Bạn hãy coi chu kỳ cố định là tập hợp module nhỏ, các module chứa chuỗi các bước hướng dẫn gia công được lập trình sẵn. Chu kỳ được gọi là “cố’ định”, do định dạng bên trong của chúng không thể thay đổi. Các lệnh chương trình này liên quan đến kiểu chuyển động dao đặc biệt lặp lại khi gia công. Các nguyên tắc cơ bản và giới hạn liên quan với chu kỳ cố định được tóm tắt như sau:

- Chế độ kích thước tuyệt đối hoặc số gia có thể được thiết lập trước khi chu kỳ được lập trình hoặc vào thời điểm bất kỳ trong chế độ chu kỳ cố định.

- G90 chọn chế độ tuyệt đối, G91 chọn chế độ số gia.

- Cả G90 và G91 đều có tính chế độ.

- Nếu một trong hai trục X và Y bị bỏ qua trong chế độ chu kỳ cố định, chu kỳ sẽ được thực thi tại vị trí chuyên biệt của một trục và vị trí hiện hành của trục kia.

- Nếu bỏ qua cả trục X và Y trong chế độ chu kỳ cố định, chu kỳ sẽ được thực thi ở vị trí dụng cụ cắt hiện hành.

- Nếu không có cả lệnh G98 hoặc G99 được lập trình cho chu kỳ cố định, hệ điều khiển sẽ chọn lệnh mặc định theo xác lập của tham số hệ thống (thường là G98).

- Địa chỉ P để gán thời lượng dwell không sử dụng dấu thập phân (không dùng G04), dwell luôn luôn lập trình theo mili giây.

- Nếu L0 được lập trình trong block chu kỳ cố định, hệ điều khiển sẽ lưu dữ liệu của block đó để dùng sau này, nhưng không thực thi chúng tại vị trí tọa độ hiện hành.

- Lệnh G80 luôn luôn xóa chu kỳ cố định bất kỳ và tạo ra chuyển động nhanh cho lệnh chuyển động dao kế tiếp bất kỳ. Block chứa G80 sẽ không xử lý chu kỳ cố định.

Ví dụ

- G80Z1.125 hoàn toàn như G80G00Z1.125 hoặc G00 Z1.125

- Các mã G chuẩn bị thuộc nhóm 01, gồm G00, G01, G02, G03 và G32 là các lệnh chuyển động chính cũng sẽ xóa chu kỳ cố định hoạt động

Chú ý: Trong trường hợp sử dụng lệnh chu kỳ cố định và lệnh chuyển động thuộc Nhóm trong một block, thứ tự lập trình các lệnh này là rất quan trọng:

G00G81X.. Y.. R.. Z.. p.. Q. . L.. F..

chu kỳ cố định sẽ được xử lý, còn trong

G81G00X.. Y.. R.. Z.. p.. Q. . L.. F..

chu kỳ Q. Cố định không được xử lý, nhưng sẽ thực hiện các chuyển động X và Y, các giá trị khác bị bỏ qua, trừ giá trị tốc độ cắt F được lưu lại. Bằng mọi giá bạn hãy tránh tình huống này

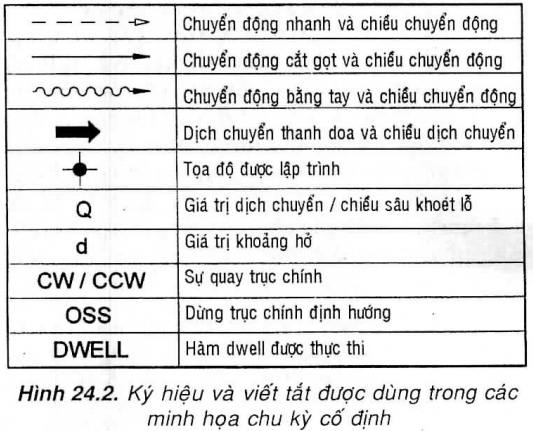

Chương này sẽ trình bày chi tiết các chu kỳ cố định và từng chu kỳ đều có minh họa cấu trúc. Các minh họa sẽ sử dụng ký hiệu đồ họa, mỗi ký hiệu đều có ý nghĩa riêng. Hình 24.2 nêu rõ ý nghĩa của từng ký hiệu được dùng trong các minh họa.

5/ Mô phỏng chương trình gia công

Ở một vài hệ điều khiển, chương trình có thể được mô phỏng để phát hiện được lỗi lập trình. Việc chọn lựa màn hình đồ họa khác nhau cho phép dẫn đến thí dụ mô phỏng gia công bằng đồ họa động, trình bày dưới dạng phối cảnh hoặc hình chiếu trong nhiều mặt cắt (Hình bên dưới).

Qua việc phóng lớn (Zoom) phần cắt nhỏ, độ lệch của biên dạng có thể được nhận biết rõ ràng hơn. Tuy nhiên, chạy thử hoàn hảo chưa đủ bảo đảm cho một chương trình có đẩy đủ chức năng, vì những yếu tố tinh tế không thể nhận thấy được, thí dụ như việc hiệu chỉnh bán kính cắt không được kích hoạt.

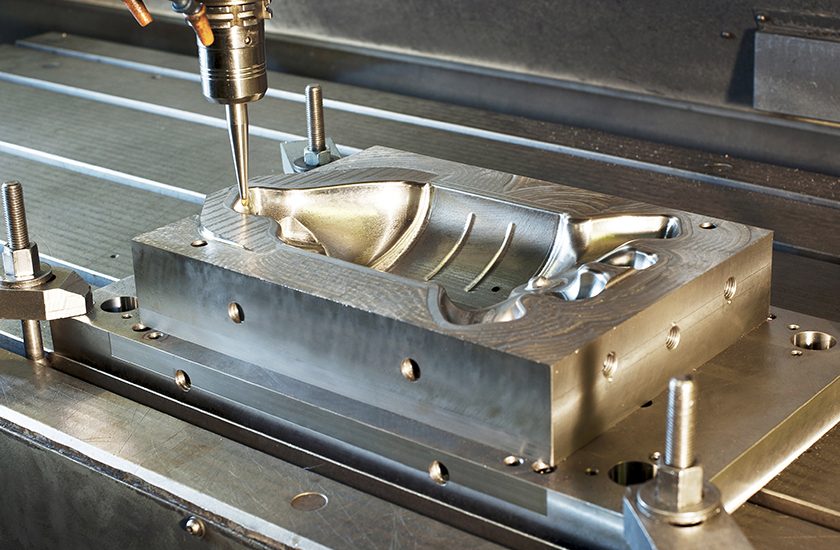

6/ Những phương pháp lập trình

Chương trình CNC được tạo ra một cách thủ công hoặc với hỗ trợ của máy tính.Trong lập trình với sự hỗ trợ của máy tính thì biên dạng được xây dựng từng bước từ mỗi phần tử của biên dạng (đường thẳng, vòng tròn…)

Việc tính toán cẩn thiết được đảm nhận bởi một bộ xử lý hình học. Chương trình được tạo ra như thế có định dạng riêng biệt của hệ điểu khiển.

Trong lập trình tại phân xưởng gia công, chương trình CNC được tạo ra và nhập vào trực tiếp tại máy. Việc này có thể thực hiện song song ở hầu hết các hệ điểu khiển, nghĩa là trong khi một chương trình khác tại máy đang hoạt động, ở lập trình AV (Arbeitsvorbe- reitung = Chuẩn bị kế hoạch cho gia công) thì chương trình CNC được tạo ra tại trạm lập trình.

Người ta hiểu chữ WOP (Werkstatt-Orientiertes- Programmieren=Lập trình định hướng theo phân xưởng), là một hệ thống lập trình thống nhất, nơi mà không chỉ tại máy mà còn ở trong việc chuẩn bị cho kế hoạch gia công, chương trình với trợ giúp của đổ họa có thể tạo lập và sửa đổi phù hợp với xưởng gia công. Việc lập trình không phải thực hiện với mã NC và câu lệnh mà với những biểu tượng bằng hình dễ hiểu và trình đơn nhập liệu theo yêu cẩu của người sử dụng (Hình 3).

Kích thước cẩn thiết cho chi tiết và mâm cặp được yêu cẩu trong điều khiển tương tác qua cửa sổ nhập liệu.

Với WOP (Hệ thống lập trình định hướng theo xưởng) người ta có thể lập trình nhanh và đơn giản tại máy. Qua đó có thể sử dụng kiến thức từ kinh nghiệm của công nhân có tay nghề bậc cao. Trong lập trình AV thì chương trình được tạo ra tại trạm lập trình không lệ thuộc vào máy và hệ điếu khiển. Người sử dụng máy diễn tả phôi và chi tiết hoàn chỉnh mà không lệ thuộc vào máy gia công. Bộ xử lý hình học có thể đảm nhận việc tính toán những điểm biên dạng chưa biết. Qua một kết nối CAD, những số liệu hình học của bản vẽ cũng có thể được tiếp nhận và chuyển đổi sang chương trình CNC. Việc định nghĩa những công đoạn gia công ở những phần tử của biên dạng đã được chọn lựa, thí dụ tiện chích rãnh cho ren hoặc tạo ra lượng dư mài, được thực hiện qua cửa sổ nhập liệu (Hình 1)

.

Sau mô tả hình học thì những trình tự gia công được tự động tạo ra từ trình đơn (menu), ở mỗi bước gia công, dụng cụ thích hợp được để nghị, đề nghị đó có thể được chấp nhận hay thay đổi.

Sau việc lựa chọn máy, tùy theo máy người ta xác định các số liệu cắt gọt cho gia công, trình tự gia công và phân bố dao cắt cho giá đỡ dụng cụ (Hình2)

Số liệu cắt được cung cấp cho mỗi trường hợp gia công, chúng có thể được chấp nhận hoặc thay đổi. Qua lần vận hành của bộ xử lý sau (phần mềm để “dịch chương trình”), chương trình CNC riêng biệt cho hệ điều khiển được tạo ra. Việc này có thể được hiển thị để kiểm soát trên màn hình và mô phỏng tiến trình gia công (Hình 3).