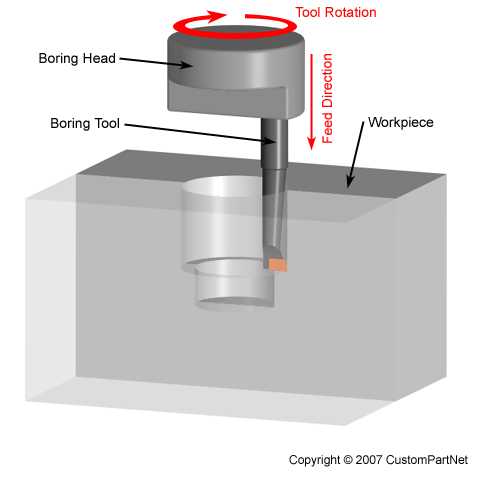

- Giới thiệu về gia công lỗ trên CNC

Đa số các chương trình trên trung tâm gia công CNC là dùng cho gia công lỗ. Từ khoan điểm đơn giản đến chuốt, tarô ren và doa ngược phức tạp, lĩnh vực gia công lỗ là rất rộng. Trong chương này, bạn sẽ nghiên cứu nhiều phương pháp lập trình để gia công các lỗ và các kỹ thuật tương ứng. Các nguyên công khoan và doa, kể cả chuốt, tarô ren và doa một lưỡi cắt, sẽ được trình bày chi tiết.

Kiểu gia công lỗ phổ biến nhất trên trung tâm gia công CNC là khoan, tarô ren, chuốt, và doa một lưỡi cắt. Quy trình gia công có thể là khoan tâm hoặc khoan điểm chuỗi các lỗ, sau đó khoan, ta rô ren hoặc doa. Sự gia công một lỗ cũng vẫn có thể có lợi khi sử dụng các chu kỳ, G01 đến G89, G73 và G76 (Chương 24).

ĐÁNH GIÁ MỘT LỖ

Trước khi gia công, dù chỉ một lỗ trên máy CNC, cần lập trình mọi quỹ đạo dao. Trước đó, cần xác định các dụng cụ cắt, chọn tốc độ và lượng ăn dao, gá lắp và nhiều vấn đề khác cần giải quyết. Bất kể phương pháp được chọn, bạn hãy luôn luôn bắt đầu với việc đánh giá lỗ cho trước.

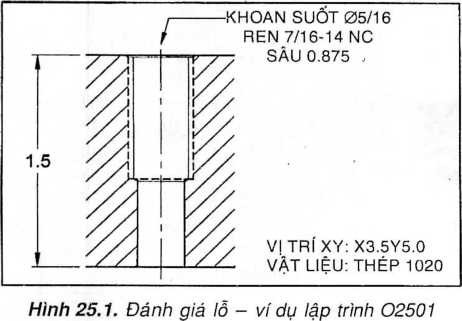

Bước thứ nhất, liên quan đến dữ liệu bản vẽ, gồm vật liệu gia công, vị trí và các giá trị kích thước lỗ. Lỗ ít khi được vẽ một cách chi tiết, do đó nhà lập trình có thể thiếu các kích thước cụ thể. Hình 25.1 minh họa lỗ hơi phức tạp có thể gia công trên máy CNC.

Mọi thông tin liên quan đều trên bản vẽ nhưng có thể phải xác định thêm một số chi tiết và các yêu cầu khác. Vị trí lỗ X3.5Y5.0 được ghi trong bản vẽ, cùng với vật liệu là thép C thấp (0.2%C). Chương trình trục Z sẽ gán cho mặt trên của chi tiết. Các nguyên công khoan, tarô ren là đương nhiên, nhưng vẫn chưa đủ để lập trình.

Cần bao nhiêu dao cắt? Khoan tâm có duy trì vị trí chính xác của lỗ? Có nên chọn khoan điểm? Vạt góc cho lỗ khoan để ta rô như thế nào? Dung sai và động bóng bề mặt lỗ?…

2. Lựa chọn dao và chu trình gia công lỗ

Chỉ dựa và thông tin trên bản vẽ, dường như chỉ cần hai dao đẹ lập trình gia công lỗ này. Trong thực tế, cần diễn dịch phần thông tin ẩn — do bản vẽ không nêu phương pháp gia công lỗ, chỉ cung cấp các yêu cầu liên quan đến công dụng và chức năng của lỗ. Thợ CNC sẽ chọn bốn dụng cụ cắt để có kết quả gia công tốt nhất. Nếu chọn 4 dụng cụ cắt, thứ nhất sẽ là mũi khoan điểm 90°, tiếp theo là khoan lỗ ren, mủi khoan lỗ suốt, và cuối cùng là tarô ren. Mũi khoan điểm tiêu chuẩn có thể thay cho khoan điểm nhưng phải có thêm dụng cụ cắt để vạt góc đường kính lỗ ở phần đỉnh.

Đôi với ví dụ này, cần dùng bốn dụng cụ cắt dưới đây:

- Dao 1 – T01 – Mũi khoan điểm 90° (+ vạt góc)

- Dao2 – T02 – Mũi khoan lỗ ren chữ U (ø .368)

- Dao3 – T03 – Mũi khoan điểm ø5/16 (khoan lỗ suốt)

- Dao4 – T04 – Tarô ren 7/16-14 UNC

Dao 1 – Mũi khoan điểm 90°

Dao thứ nhất sẽ là mũi khoan điểm 90°, với hai mục đích. Thứ nhất là khoan tâm và khởi đầu lỗ tại vị trí XY chính xác cao. Mũi khoan tâm hoặc khoan điểm có độ cứng vững cao hơn so với mũi khoan xoắn, do đó sẽ khôi đầu lỗ khoan, sao cho mũi khoan tiếp theo không bị lệch khỏi quỹ đạo (bảo đảm các yêu cầu về độ đồng tâm và vị trí lỗ cơ bản). Thứ hai là vạt góc ở phần đỉnh lỗ, do đó đường kính mũi khoan điểm phải lớn hơn đường kính vạt góc được yêu cầu. Trong trường hợp này sẽ sử dụng mũi khoan điểm ø5/8, thích hợp để vạt góc lỗ ø7/16.

Bản vẽ không nêu rõ phần vạt góc, nhưng thợ cơ khí thường thực hiện vạt góe nhỏ, đôi khi được gọi là góc vát hẹp, trừ khi có yêu cầu khác. Vạt góc thích hợp sẽ là .015 X 45°.

Sau khi chọn mũi khoan điểm, cần tính chiều sâu cắt, tính toán thay cho phỏng đoán. Để đạt dược sự vạt góc .015 X 45° cho cỡ tarô ø7/16 (ø.4375), đường kính tarô được làm rộng thêm .015 ở mỗi phía (.03/đường kính) đến đường kính vạt góc .4675. Hình 25.2 minh họa quan hệ giữa lỗ và dụng cụ cắt (đường kính và chiều sâu).

Hình 25.2. Chi tiết khoan điểm – T01 trong chương trình O2501

Chú ý, đối với mũi khoan có góc đinh là 90°, chiều sâu cắt bằng đúng một nửa đường kính vạt góc (ø x 0.5). Chiều dài đỉnh mũi khoan sẽ được trình bày trong phần kế tiếp.

.4675/2

hoặc .4675 x.5 =.23375

hoặc Z-0.2338

Dao 2 – Mũi khoan lỗ ren

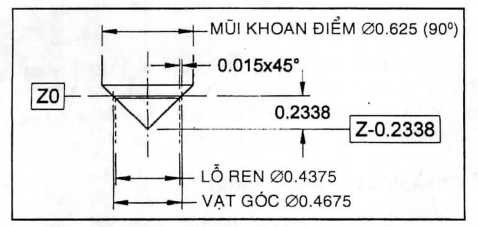

Theo logic, dụng cụ thứ hai là mũi khoan. Trong ví dụ này, cần hai mũi khoan, một cho lỗ suốt (ø5/16 = ø.3125), và một cho phần tarô ren (mũi khoan chữ U = ø.368). Câu hỏi là mũi khoan nào trước? vấn đề gì sẽ xảy ra?

Chắc chắn sẽ có vấn đề mũi khoan nào được lập trình trước. Cốt lõi ở đây là sự khác biệt giữa hai đường kính mũi khoan. Hiệu số là rất nhỏ, chỉ là .0555. Từ quan điểm gia công, nên sử dụng mũi khoan lớn trước. Mũi khoan lỗ ren lớn hơn mũi khoan lỗ suốt, do đó T02 sẽ là mũi khoan lỗ ren. Nếu mũi khoan nhỏ (khoan lồ suốt) được lập trình trước, mũi khoan lớn gia công sau có thể làm cho lỗ không chính xác do lượng dư gia công rất nhỏ.

Câu hỏi tiếp theo là kích cỡ mũi khoan thứ nhất, đây là mủi khoan lỗ ren. Mũi khoan này sẽ tạo ra lỗ tròn có kích thước thích hợp (đường kính, chiều sâu) dùng cho mũi tarô trong thứ tự gia công. Do cần tarô ren, sẽ có sự khác biệt lớn về công dụng của mũi tarô được sử dụng. Không phải mọi lỗ ren đều được thực hiện bằng cùng một phương pháp. Một số yêu cầu lắp lỏng, số khác đòi hỏi lắp chặt. Độ dôi đối với mũi tarô được xác định theo kích cỡ mũi khoan lỗ ren. Hầu hết các ứng dụng tarô ren đều trong khoảng 72-77% chiều sâu ren toàn phần. Trong trường hợp này, T02 mũi khoan chữ U) sẽ cần khoảng 77% chiều sâu ren. Số phần trăm chiều sâu ren được ghi kèm theo mũi tarô. Ví dụ, các lựa chọn cho mủi tarô 7/16 – 14 gồm:

| ø mũi khoan | Giá trị thập phân | % chiều sâu ren toàn phẩn |

| T | .3580 | 86% |

| 23/64 | .3594 | 84% |

| U | .3680 | 75% |

| 3/8 | .3750 | 67% |

| V | .3770 | 65% |

Nói chung, đối với phôi mỏng, cần dùng chiều sâu ren 75 – 80%, phôi rất mỏng có thể đến 100%. Trong hầu hết các trường hợp, ren có 53% chiều sâu sẽ làm gãy bulông khi văn vào lỗ ren. Ren 100% chỉ bền hơn 5% so với ren 75% nhưng đòi hỏi công suất máy để tarô ren cao gấp 3 lần.

Chiều sâu Z lập trình của mũi khoan lỗ ren phải đủ sâu để bảo đảm chiều sâu cắt ren toàn phần là .875. Điều đó có nghĩa là đường kính toàn phần của mũi khoan này phải xuống sâu hơn, chẳng hạn đến chiều sâu .975. Điều này cho phép phần vát ở đỉnh tarô dưới chiều sâu cắt ren toàn phần .875 trên bản vẽ. Hình 25.3 minh họa các giá trị mũi khoan lỗ ren.

Hình 25.3. Chi tiết nguyên công khoan lỗ ren – T02 trong chương trình O2501.

Chiều sâu Z lập trình của mũi khoan lỗ ren còn xét đến một yếu tố — chiều dài đinh mủi khoan. Chiều dài đỉnh dụng cụ cắt hoặc mũi khoan đôi khi được viết tắt là TPL hoặc P. Bảng 25.2 liệt kê các hệ số toán học dùng để tính chiều dài đỉnh mũi khoan. Hệ số thông dụng nhất là đường kính mũi khoan nhân với 0.300, với góc đinh mũi khoan 118°.

P = .368 X.300 = .1104 =.1110

Cộng hai kết quả tính toán nêu trên (.975 +.111) sẽ nhận được chiều sâu Z lập trình là Z-1.080

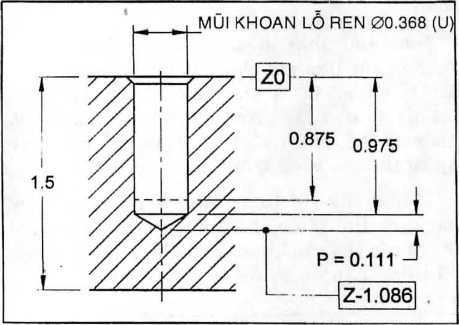

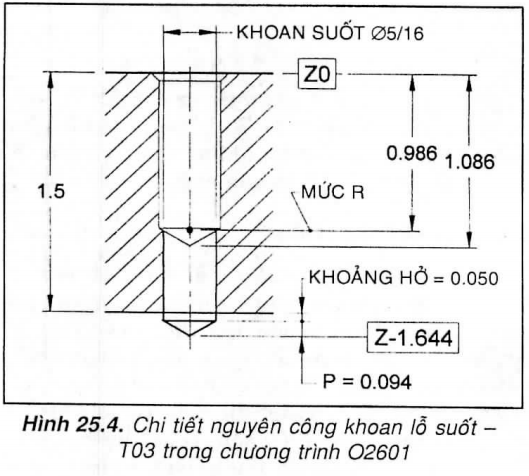

Dao 3 – Mũi khoan suốt

Dao kế tiếp là mũi khoan lỗ suốt. Trong ví dụ này, T03 là mũi khoan tiêu chuẩn 05/16.

Đôi với chiều sâu cắt của mũi khoan lỗ suốt, cần vài tính toán đơn giản. Để thực hiện các tính toán đó, bạn cần biết chiều sâu lỗ, trên bản vẽ giá trị này là 1.5 inch, sau đó cộng chiều dài đỉnh mũi khoan tính toán với chiều lồ, thường có thêm khoảng hở nhỏ.

Các phép tính đối với nguyên công khoan lỗ suốt được nêu trên Hình 25.4.

Trước hết,bạn tính chiều dài đỉnh mũi khoan P khi biết hai giá trị, đường kính mũi khoan và góc đỉnh mũi khoan. Đối với mùi khoan tiêu chuẩn ø5/16 (ø .3125) góc đỉnh là 118°, do đó sẽ dùng hệ số 0.300. Chiều dài đỉnh mũi khoan P sẽ là:

p = .3125 x .300 = .09375 = .0938 = .094

Đối với lỗ suốt trong ví dụ này, chiều sâu trên bản vẽ 1.5 inch cộng với chiều sâu tính toán .094 dường như là đủ để khoan lỗ sử dụng mũi khoan đã chọn.

Trong hầu hết các ứng dụng khoan lỗ suốt, giá trị này sẽ không đủ, cần có thêm khoảng hở để mũi khoan xuyên qua, chẳng hạn .050 in. Giá trị lập trình đối với chiều sâu khoan toàn phần (giá trị Z tuyệt đối trong chương trình) là tổng chiều sâu lỗ danh định, cộng chiều dài góc đỉnh khoan, cộng khoảng hở được chọn. Trong ví dụ chương trình này, giá trị chiều sâu khoan suốt sẽ là:

Chiều sâu = 1.5 +.094 +.05

= 1.644 hoặc Z-1.644 trong chương trình

Bạn còn nhớ, dao T02 đã khoan lỗ với đường kính và chiều sâu xác định. Điều đó có nghĩa là dao T03 có 0.3125 được đưa và lỗ 0.368 hiện hữu. Sự khoan sẽ bắt đầu từ bên trong lỗ hiện hữu thay vì từ phía trên chi tiết. Trong chương trình, giá trị R được sử dụng và được chọn là R-0.986 với khoảng hở .100 phía trên đáy lỗ hiện hữu.

Dao 4 – Mũi tarô

Chỉ còn lại một dao để hoàn tất ví dụ này, dao đó được dùng để tarô ren 7/16 – 14. Cờ ren được ghi trên bản vẽ có đường kính danh định 7/16 với 14 ren/inch (1/14 = .0714 = bước ren). Thời điểm bất kỳ mũi tarô được dùng trong chương trình, bạn hãy chú ý chiều sâu lập trình theo trục Z, đặc biệt là lỗ cụt hoặc bán cụt. Ví dụ này có lỗ bán cụt, do lỗ suốt nhỏ hơn lỗ tarô ren. Nếu không có lỗ su()t, ở đây sẽ 4à lỗ cụt, và nếu lỗ suốt có cùng đường kính với mũi khoan lỗ ren, lỗ đó được gọi là lỗ suốt 100%.

Tính chiều sâu Z cho lỗ suốt là đơn giản nhất, sẽ hơi khó hơn với lỗ bán suốt, còn với lồ cụt cần lập trình chiều sâu Z rất cẩn thận.

Bản vẽ lỗ yêu cầu chiều sâu tarô ren là .875 inch. Đây là chiều sâu toàn phần có ren. Chiều sâu toàn phần này là khoảng cách thực để vít hoặc bulông được vặn vào.Chiều sâu lập trình, chiều sâu kéo dài, sẽ phải lớn hơn chiều sâu lý thuyết, nhằm đạt được mục đích đó. Để tính chiều sâu kéo dài, cần đánh giá phần vạt góc ở đỉnh mũi tarô (kiểu và chiều sâu), sẽ được trình bày trong phần tarô ren.

Chiều sâu Z hợp lý là Z-0.95 (tăng thêm khoảng một bước ren) và có thế tối ưu hóa sau khi thực sự gia công. Đây không phải là tính toán thực sự, chỉ là sự “ước tính thông minh” dựa theo kinh nghiệm. Phần ứng dụng gia công lỗ đến đây là hoàn tất, bạn đã có đủ dừ liệu viết chương trình. Một số quy trình trong ví dụ này sẽ được giải thích chi tiết hơn.

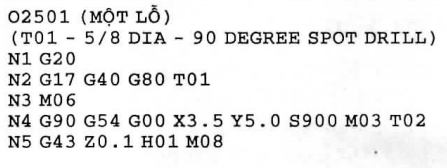

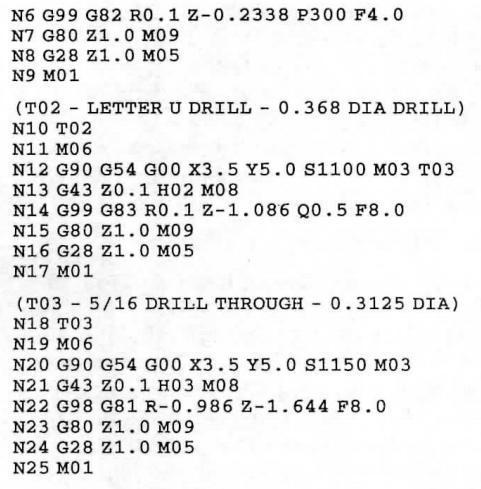

3. Chương trình gia công lỗ thực tế

Trong ví dụ này chí gia công một lỗ. Nêu cần nhiều lỗ, bạn có thể bổ sung bằng cách chỉnh sửa chương trình dưới đây. Đôi với một lồ trong ví dụ, chương trình gộp tất cả các xem xét về bốn dụng cụ cắt nêu trên. Trục chính phải rỗng khi bắt đầu chương trình:

Chương trình này cho thấy dù chỉ một lỗ cũng đòi hỏi sự suy nghĩ thấu đáo, lựa chọn kỹ thuật lập trình và kiến thức về công nghệ.

4. Chuyển động của dao trong gia công lỗ

Xác lập Cấu hình bù dạng hình học (các giá trị G50) trên máy tiện CNC thường có giá trị X tương đôi lớn và Z tương đối nhỏ. Ví dụ, bù hình học đối với dao có thể là X-11.8 Z-1.0 (hoặc G50 X1 1.8 Z1.0). Vị trí này biểu thị vị trí thay dao thích hợp có thế áp dụng cho mũi khoan. Điều đó có nghĩa là gì đối với chuyển động dụng cụ cắt trong nguyên công khoan?

Điều này có nghĩa là chuyển động nhanh sẽ hoàn tất chuyển động trục Z trước khi hoàn tất chuyển động trục X. Kết quả là chuyển động dao rất gần bề mặt chi tiết:

N36 T0200 M42

N37 G97 S7 00 M03

N38 G00 X0 Z0.1 T0202 M08

N39

Để tránh khả năng xảy ra va chạm trong khi dao tiến đến chi tiết, bạn hãy dùng một trong các phương pháp dưới đây:

- Dịch chuyển trục X đến đường tâm trước, tiếp theo là trục Z, trực tiếp đến vị trí bắt đầu khoan.

- Dịch chuyển trục Z trước đến khoảng trống, trục X đến đường tâm, sau đó hoàn tất chuyển động trục X đến vị trí bắt đầu khoan.

Phương pháp thứ nhất có thể chỉ có tính thực tiễn trong những trường hợp khi khu vực chuyển động dao hoàn toàn trông và không có các chướng ngại trên đường đi. Phương pháp thứ hai, có lẽ thông dụng nhất trong lập trình, sẽ dịch chuyển trước trục Z đến gần (nhưng không quá gần) chi tiết, chẳng hạn .50 inch phía trước (Z0.5). Chuyển động kế tiếp là chuyển động trục X – trực tiếp đến đường tâm (X0). Tại điểm này, dụng cụ cắt (chẳng hạn mũi khoan) ở cách xa mặt trục Z. Chuyển động tiếp cận cuối cùng và là vị trí bắt đầu trục Z; gần mặt chi tiết hơn, nơi nguyên công khoan bắt đầu. Phương pháp này loại bỏ (hoặc ít nhất là giám) khả năng xảy ra va chạm với các chướng ngại (nếu có) trên đường đi. Các chướng ngại có thể là ụ động, đồ gá, tấm mặt… Ví dụ về phương pháp lập trình quỹ đạo dạo này là ví dụ đã nêu ở phần trên với vài chỉnh sửa:

N37 G97 S700 M03

N38 G00 X0 Z0.5 T0202 M08

N39 Z0.1

N40 …

Phương pháp lập trình này chia sự tiếp cận dao dọc theo trục Z thành hai vị trí dao — một là ở khoảng trống an toàn đế tiếp cận, thứ hai là vị trí an toàn để bắt đầu khoan. Có thể có thay đổi nhỏ đốì với chuyển động này-sự tiếp cận trục Z cuối cùng sẽ theo tốc độ cắt thay vì tốc độ chuyển động nhanh:

N36 T0200 M42

N37 G97 S700 M03

N38 G00 X0 Z0.5 T0202 M08

N39 G01 Z0.1 F0.05

N40 …

Đốì với chuyển động tiếp cận cuối cùng, chuyển động trục Z được đổi thành chuyển động tuyến tính với tốc độ cắt tương đốì cao .050 in/rev (1.25 mm/rev). Sự vượt qua tốc độ cắt có thể được sử dụng để gá lắp, để điều khiển tốc độ ăn dao. Trong sản xuất thực tiễn, hầu như không bị tổn thất về thời gian chu kỳ.

Chuyển dộng dao trở về

Các nguyên tắc logic của chuyển động trong không gian áp dụng cho sự tiếp cận dao, cũng đúng cho chuyển động dao trở về. Bạn cần nhớ, chuyển động thứ nhất rời khỏi lỗ phải luôn luôn theo trục Z:

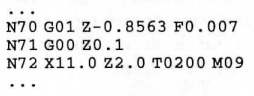

N40 G01 Z-0.8563 F0.007 N41 G00 Z0.1

Trong block N40, xảy ra chuyển động cắt thực của mũi khoan. Khi cắt gọt hoàn tất, block N41 được thực thi. Mũi khoan lùi nhanh ra khỏi lỗ đến vị trí khởi động ban đầu (Z0.1). Tuy không nhất thiết phải lùi mũi khoan về đúng vị trí đó, nhưng sự lập trình sẽ ổn định hơn.

Sau khi dụng cụ cắt ra khỏi lỗ một cách an toàn, cần trở về vị trí thay dao. Có hai phương pháp:

- Chuyển động đồng thời cả hai trục.

- Lần lượt chuyển động theo từng trục.

Chuyển động đồng thời cả hai trục X và Y không gây ra vấn đề như khi dao tiếp cận chi tiết gia công. Trục Z sẽ hoàn tất chuyển động trước, ra xa bề mặt chi tiết. Ngoài ra cũng không xảy ra va chạm khi chuyển động trở về nếu dao dã đến gần chi tiết một cách thành công và sự lập trình là ổn định.