Giới thiệu phương pháp Làm Mát Bảo Hình (LMBH)

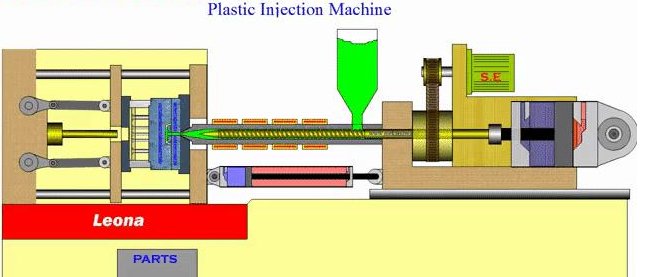

Trong công nghệ ép phun sản phẩm nhựa, thời gian làm mát thường chiếm đến 70% thời gian chu kì. Do đó, để tăng năng suất, việc đầu tiên người ta nghĩ đến là tìm cách làm giảm thời gian làm mát. Tuy nhiên điều này khó thực hiện vì giảm thời gian làm mát và bảo đảm chất lượng sản phẩm là hai mục tiêu khó đạt được cùng một lúc với phương pháp giải nhiệt truyền thống được thực hiện bằng cách khoan lỗ xuyên qua các tấm khuôn vì những lí do sau đây:

- Nhiệt độ trên bề mặt lòng khuôn không cân bằng dẫn đến quá trình làm nguội không đều làm phát sinh ứng suất nội ảnh hưởng xấu đến chất lượng sản phẩm.

- Khó bố trí đường làm mát trong trường hợp kết cấu khuôn phức tạp (phải tránh vị trí các chốt đẩy).

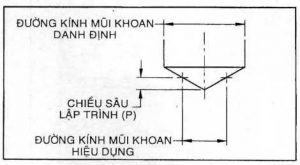

- Khó gia công trong trường hợp lỗ quá dài, tốn nhiều thời gian và công sức nếu như mũi khoan bị gãy trong quá trình khoan.

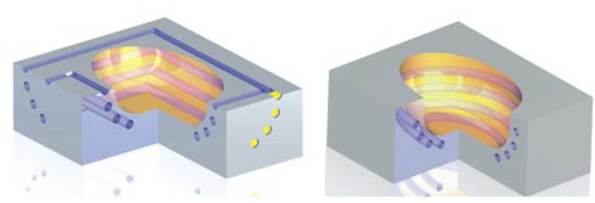

Những nhược điểm nói trên có thể được khắc phục bởi phương pháp làm mát mới gọi là làm mát bảo hình (conformal cooling). Đặc điểm nổi bật của phương pháp làm mát này là nó có hệ thống đường lưu chất giải nhiệt ôm sát theo hình dạng của sản phẩm và tiết diện mặt cắt ngang của đường lưu chất giải nhiệt có thể có hình dạng bất kì. Nhờ kết cấu đặc biệt như vậy, làm mát bảo hình (LMBH) mang đến những ưu điểm sau:

- Tạo ra dòng chảy rối có khả năng trao đổi nhiệt tốt hơn dòng chảy tầng.

- Nhiệt lượng từ sản phẩm được truyền đi đồng đều trong thời gian ngắn nhất.

- Giảm hiện tượng cong vênh và ứng suất nội trên sản phẩm.

- Hạn chế tổn thất áp suất trong đường nước.

- Rút ngắn đáng kể thời gian chu kỳ ép phun.

Thiết kế hệ thống Làm Mát Bảo Hình

Việc thiết kế một hệ thống làm mát hiệu quả dựa trên lý thuyết truyền nhiệt và lý thuyết kết tinh lại của vật liệu nhựa. Những lý thuyết này dù đã được nghiên cứu thấu đáo nhưng chỉ có thể được vận dụng triệt để trên hệ thống LMBH, một hệ thống có quĩ đạo chạy vòng theo chi tiết và tiết diện có thể thay đổi bất kì.

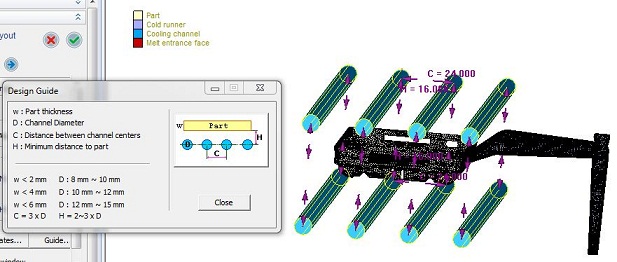

Kinh nghiệm thực tế cũng là là yếu tố không thể thiếu khi thiết kế hệ thống làm mát vì nó là cơ sở hình thành nên một thiết kế sơ bộ để các nhà thiết kế xem xét và phân tích từ đó đi đến một thiết kế hoàn chỉnh hơn. Một số kích thước cơ bản khi thiết kế hệ thống LMBH dựa trên thực nghiệm được cho trong bảng 1

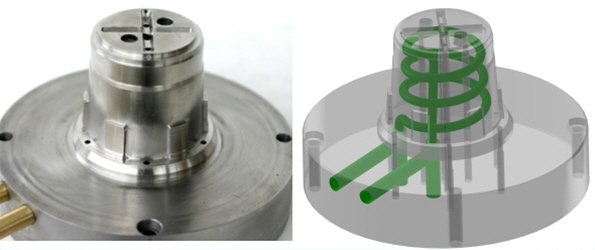

Ngoài ra, khi thiết kế cần chú ý đến đặc điểm của phương pháp gia công để phương án thiết kế thật sự khả thi và mang lại hiệu quả. Ví dụ, nếu chọn tiết diện hình elip và sử dụng phương pháp tạo mẫu nhanh DMLS thì nên để hình elip có trục thực thẳng đứng.

Bước cuối cùng của công tác thiết kế là thể hiện nó trên những mô hình 3D. Ngày nay, việc này được thực hiện rất dễ dàng nhờ vào các phần mềm CAD ngày càng mạnh mẽ và thân thiện với người dùng.

| Chiều dày sản phẩm (mm) W | Đường kính kênh (mm) D | Khoảng cách giữa tâm 2 đường làm mát (mm) C | Khoảng cách tối thiểu tới sản phẩm (mm) H |

| <2 | 8-10 | C= 3 x D | H= 2~3 x D |

| <4 | 10– 12 | C= 3 x D | H= 2~3 x D |

| < 6 | 12 – 15 | C= 3 x D | H= 2~3 x D |

Phân tích

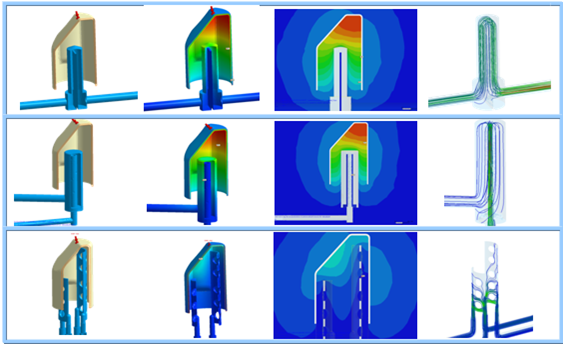

Lợi ích của LMBH là không thể phủ nhận, tuy nhiên chi phí để gia công nó lại đắt hơn nhiều so với phương pháp làm mát thông thường (từ 2 đến 5 lần). Chính vì vậy, yêu cầu được đặt lên hàng đầu khi áp dụng phương pháp này là làm thế nào để khảo sát và đánh giá được mức độ hiệu quả của phương án thiết kế trước khi chế tạo. Thật may mắn, dù công nghệ gia công hiện đại nhưng bản chất vật lý của việc truyền nhiệt trong LMBH hoàn toàn tương tự như các phương pháp làm mát truyền thống nên chúng có thể được mô phỏng, phân tích với độ tin cậy cao bằng những phần mềm CAE phổ biến như Moldex3D, Moldflow, Sigmasoft…

Lấy ví dụ với phần mềm Moldex3D, quá trình phân tích bắt đầu từ việc người dùng mô hình hóa các hệ thống làm mát bảo hình phức tạp trên phần mềm thiết kế 3D chuyên nghiệp, chuyển chúng thành dữ liệu dạng lưới (mesh) và cung cấp các dữ liệu đầu vào cần thiết như nhiệt độ, tốc độ dòng chảy của lưu chất làm mát… Dựa trên những điều kiện đầu vào, Moldex3D sẽ phân tích và cho ra những kết quả sau:

- Biến thiên nhiệt độ theo thời gian của sản phẩm và các tấm khuôn

- Vị trí tập trung nhiệt và mức độ chênh lệch nhiệt độ trong khuôn

- Thời gian cần thiết để nhiệt độ trong khuôn giảm đến một giá trị cho trước

- Tốc độ dòng chảy để đạt được thời gian chu kì đã định trước

- Nhiệt độ, áp suất, tốc độ của lưu chất làm mát

Nhờ vào công nghệ tính toán song song và tính năng phân tích tuần tự (Batch Run), người dùng Moldex3D có thể đưa ra nhiều phương án thiết kế để Moldex3D lần lượt phân tích sau đó so sánh và chọn lấy phương án tối ưu nhất.

Nguồn: Hoang Khuong