Nội dung chính

Gia công một hệ thống LMBH

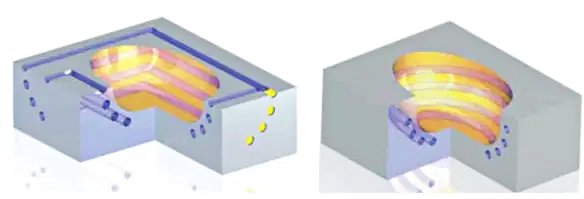

Ý tưởng về việc thiết kế một hệ thống LMBH không mới tuy nhiên trước đây nó bị hạn chế vì không có các công cụ CAD đủ mạnh để dựng hình và quan trọng hơn là hầu như không thể gia công được các mảnh ghép và tấm khuôn với hệ thống đường dẫn quanh co, phức tạp ở bên trong. Khi đó, nói đến LMBH, phương pháp duy nhất là chia khuôn thành nhiều mảnh ghép và gia công những kênh nước giải nhiệt. Tuy nhiên phương pháp này tốn nhiều thời gian gia công và lắp ráp lại không đạt được độ chính xác cao hoặc không thể thực hiện được nếu như hệ thống LMBH quá phức tạp.

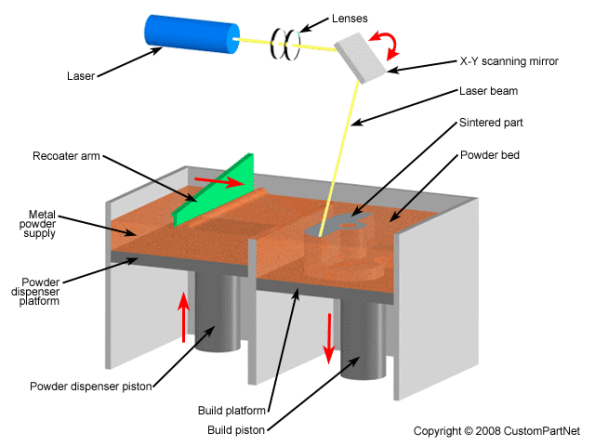

Năm 1994, hai hãng Rapid Product Innovations (RPI) và EOS GmbH đã phát triển một phương pháp tạp mẫu nhanh có thể sử dụng vật liệu bột kim loại và mở ra một hướng mới, hiệu quả hơn cho việc chế tạo những hệ thống LMNH phức tạp. Phương pháp có tên

Thiêu Kết Kim Loại Trực Tiếp Bằng Laser – Direct Metal Laser Sintering (DMLS)

và thuộc nhóm tạo hình theo lớp (additive layer manufacturing). Ưu điểm của nó so với những phương pháp tạo mẫu nhanh khác là có thể tạo ra những sản phẩm bằng kim loại với mật độ đạt trên 95% (phương pháp Selective Laser Sintering chỉ đạt 70%) với độ chính xác và chi tiết cao do mỗi lớp tạo hình chỉ dày 20 µm.

Hiện nay, sản phẩm thương mại của phương pháp này là máy tạo mẫu nhanh EOSINT M 270 có thể gia công tạo hình chi tiết có kích thước tối đa 250mm x 250mm x 215mm với chiều dày mỗi lớp từ 20 µm đến 100 µm. Quá trình gia công một chi tiết trong hệ thống LMBH trên máy có thể được tóm tắt như sau:

- Nhận dữ liệu thiết kế 3D dưới dạng. stl, kiểm tra hình dạng, vị trí trước khi gia công

- Phủ bột kim loại theo từng lớp mỏng

- Chiếu tia laser (Yb-fiber laser 200w) để làm nóng chảy và đông đặc bột kim loại ở những vị trí cần thiết.

- Quá trình này tiếp tục cho đến khi hoàn tất.

- Sản phẩm sau khi gia công DMLS có thể được tiếp tục gia công CNC, nhiệt luyện, đánh bóng. Bột kim loại chưa thiêu kết được sử dụng lại trong những lần tiếp theo.

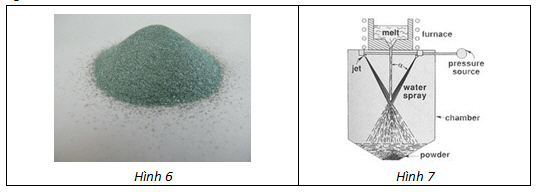

Vật liệu dùng trong DMLS

Vật liệu dùng trong DMLS đều ở dạng bột mịn và hầu hết chúng được tạo ra bằng phương pháp nguyên tử hóa (atomization). Hiện nay, máy tạo mẫu nhanh chỉ hỗ trợ một số loại vật liệu nhất định và lựa chọn loại vật liệu nào tùy thuộc chủ yếu vào độ bền yêu cầu của khuôn. Tính chất một số loại vật liệu có thể dùng trong công nghệ làm mát bảo hình theo phương pháp DMLS được liệt kê dưới đây

CobaltChorme MP1

Phù hợp với tiêu chuẩn ISO 5832-4 và ASTM F75, CobaltChrome MP1 thuộc nhóm siêu hợp kim có độ cứng và độ bền rất cao, chống mài mòn và chịu nhiệt tốt. Nó được dùng chủ yếu trong những chi tiết nhỏ, thành mỏng, có yêu cầu cao về độ cứng và làm việc ở nhiệt độ cao.

Stainless Steel PH1

Thép hợp kim không gỉ theo tiêu chuẩn DIN 1. 4540 và UNS S 15500. Nó có cơ tính tốt, chịu mài mòn cao được dùng rộng rãi trong gia công chi tiết máy và phụ tùng thay thế. Chi tiết làm bằng Stainless Steel PH1 có thể được gia công tiếp hoặc đánh bóng, phủ bề mặt nếu cần thiết.

MaragingSteel MS1

Thép hợp kim có độ bền đặc biệt cao, cơ tính tốt, dễ nhiệt luyện. Nó được dùng chế tạo những mảnh ghép trong khuôn ép nhựa với tuổi thọ trên một triệu lần ép.

DirectMetal 20

Hợp kim với thành phần chính là đồng thiếc (bronze), đạt được sự cân bằng giữa cơ tính, mức độ chi tiết và độ bóng bề mặt. Tính công nghệ cao, tốc độ gia công nhanh, thích hợp với những chi tiết có kích thước lớn.

| Cobalt Chrome | Stainless Steel PH1 | Maraging Steel | DirectMetal 20 | |

| Tỉ trọng | 8. 29 g/cm3 | 7. 8 g/cm3 | 8 g/cm3 | 7. 6 g/cm3 |

| Độ bền kéo | 1150 ± 50 MPa | 1050 ± 50 MPa | 1100 ± 100 MPa | 400 MPa |

| Độ cứng (sau nhiệt luyện) | 35 – 45 | 30 – 35 HRC(> 40 HRC) | 33 – 37 HRC(50 – 54 HRC) | 110HB, 115 HV1*(» 65HR) |

| Chiều dày mỗi lớp gia công | 20 µm | 20 µm | 40 µm | 20 µm |

| Chiều dày thành mỏng nhất | 0.3mm | 0.3 – 0.4mm | 0.3 – 0.4mm | 0.2mm |

| Độ bóng tối đa đạt được | Rz < 1µm | Rz < 0.5µm | Rz < 0.5µm | Rz < 1µm |

(*) HV1: độ cứng Vickers theo tiêu chuẩn DIN EN ISO 6507-1

Ứng dụng thực tế

Dưới đây trình bày một số tình huống đã ứng dụng thành công phương pháp LMBH

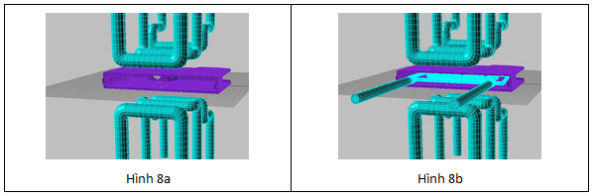

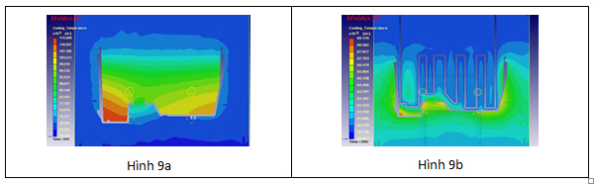

Tình huống 1

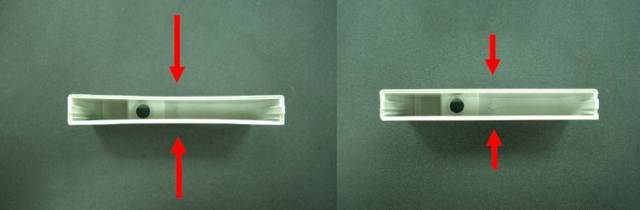

Chi tiết carriage có hốc sâu và đó chính là nơi tập trung nhiệt nhiều nhất. Phương pháp làm mát thông thường không thiết kế đường dẫn nước để làm mát bên trong hốc do đó cần nhiều thời gian hơn để làm nguội nhưng sản phẩm vẫn bị cong vênh. Phương pháp LMBH thêm một đường dẫn nước bên trong phần lõi khuôn để hạn chế hiện tượng tập trung nhiệt. Kết quả phân tích từ phần mềm Moldex3D cho thấy LMBH đã giúp mức độ chênh lệch nhiệt độ đã giảm từ 49oC xuống 7oC (hình 9), tổng biến dạng giảm đến 61%. Trên thực tế, lỗi cong vênh trên chi tiết đã hoàn toàn được khắc phục (hình 10)

Tình huống 2

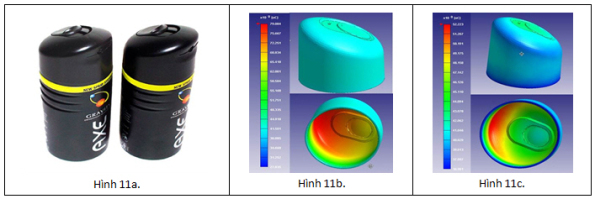

Hãng Uniliver sản xuất nắp chai cho một mỹ phẩm. Ban đầu sản phẩm ép ra bị cong vênh vì mức độ chênh lệch nhiệt độ trong khuôn quá lớn. Hãng tiến hành xây dựng hệ thống làm mát bảo hình và sử dụng phần mềm Moldex3D để đánh giá mức độ hiệu quả trước khi sản xuất. Kết quả đã giảm được mức độ chênh lệch nhiệt độ từ 45oC xuống 15 oC. Ngoài việc nâng cao chất lượng sản phẩm, hệ thống làm mát bảo hình còn giúp giảm thời gian làm mát từ 4s xuống 3s. Với mức sản lượng 4 triệu sản phẩm một năm, con số này tương đương với 138 ngày lao động.

Kết luận

Ý tưởng về hệ thống LMH khá đơn giản nhưng triển khai trong thực tế thì hoàn toàn ngược lại. Nó là kết quả của một quá trình nghiên cứu lý thuyết cơ bản, ứng dụng thiết kế CAD, ứng dụng phân tích CAE và sau cùng là những công nghệ gia công tiên tiến nhất (DMLS & CAM) để chế tạo. Tuy phức tạp và chi phí sản xuất vẫn còn cao nhưng những lợi ích mà nó mang lại cho ngành khuôn mẫu là vô cùng to lớn và đây cũng chính là nguyên nhân vì sao LMBH vẫn đang được nghiên cứu và phát triển không ngừng.

Tham khảo

- Siegfried Mayer, Optimised mold temperature control procedure using DMLS – EOS

- Siegfried Mayer, Conformal Cooling: Why use it now? – http://www. plasticstoday. com, 2009

- CoreTech System, Conformal Cooling – Confidential

Tra cứu thêm các kiến thức kỹ thuật bổ ích <<< TẠI ĐÂY >>>