Nội dung chính

Khách hàng Moldex3D: Extremetool

Được thành lập vào năm 1998, Extreme là một cơ sở sản xuất khuôn mẫu và kỹ thuật hàng đầu, là nhà cung cấp hàng đầu các dịch vụ phát triển sản phẩm nhựa chìa khóa trao tay sáng tạo. (Nguồn: http://www. extremetool. com)

Tóm tắt những khó khăn khi chưa có Moldex3D

Có rất nhiều sự không chắc chắn xung quanh quá trình đúc của Extreme trước khi họ sử dụng Moldex3D – Thời gian điền đầy sẽ là bao nhiêu giây? áp lực cần thiết lên cuống phun là bao nhiêu? Cầnmáy có lực kẹp khuôn bao nhiêu để đủ cho sản phẩm? Để giảm những bất ổn này, Extreme quyết định xem xét các giải pháp của Moldex3D có thể giúp cung cấp cho họ độ tin tưởng cao hơn trước khi sản xuất thực tế.

Thách thức

- Tìm các vị trí venting thích hợp

- Tìm nhiệt độ nước làm mát thích hợp

- Có được thời gian Packing hiệu quả để đáp ứng các đặc điểm kỹ thuật của thông số độ co rút

Các giải pháp

Sử dụng gói Moldex3D Advanced ( Flow , Pack , Cool , Warp ) và 3D Coolant CFD để tìm các điều kiện tối ưu trong quá trình đúc

Lợi ích

- Tìm các khu vực cần thoát khí (venting)

- Giảm thiểu phần co ngót

- Tối ưu hóa thời gian làm mát và thời gian của chu kỳ

CASE STUDY

Extreme đã chọn Moldex3D để giúp loại bỏ những bất ổn phát sinh từ quá trình đúc. Họ muốn sử dụng Moldex3D để tìm khu vực cần thêm thoát khí, áp lực cần thiết, lực kẹp tối đa, thời gian điền đầy hợp lý và dự đoán sản phẩm cong vênh trước khi thử nghiệm khuôn.

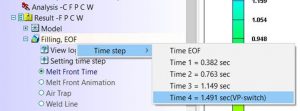

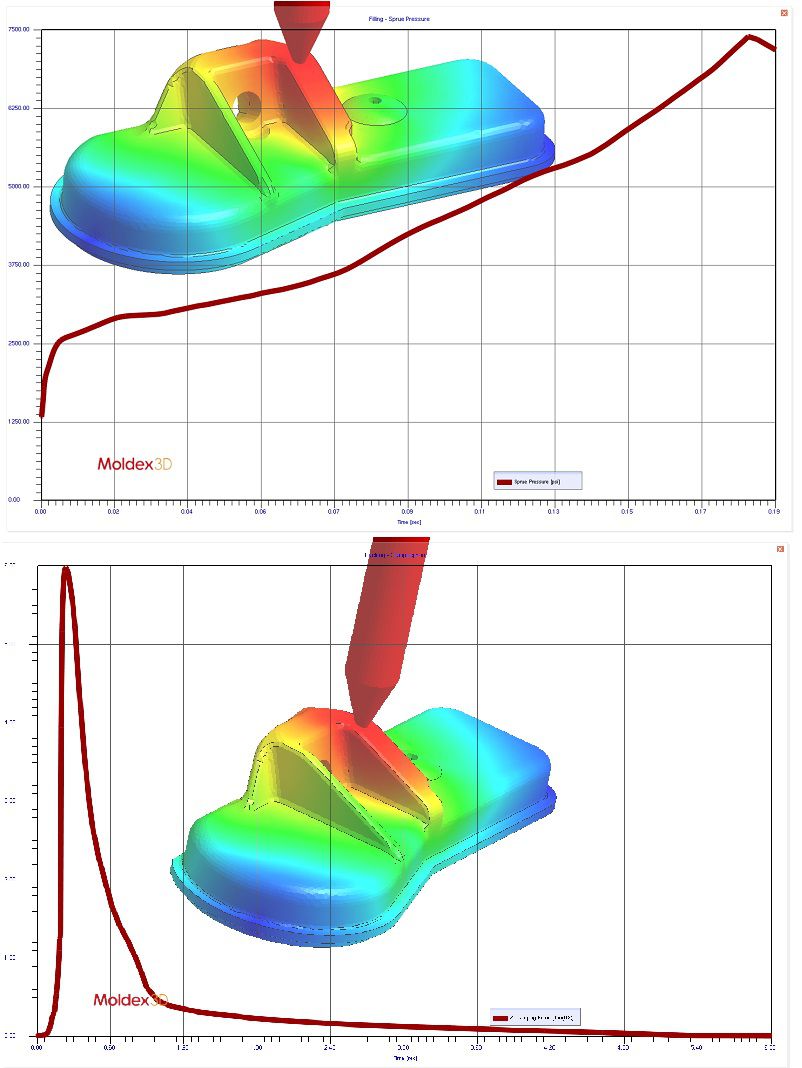

Từ mô phỏng điền đầy / bảo áp, họ biết áp suất làm đầy thấp hơn mức tối đa, lực kẹp tối đa có thể chấp nhận được và ứng suất cắt tối đa thấp hơn giới hạn. Vì vậy, họ kết luận rằng áp suất đã có thể đáp ứng nhu cầu của họ (Hình 1).

Hình 1 Từ mô phỏng điền đầy/ bảo áp Moldex3D, Extreme biết áp suất của họ đã được chấp nhận.

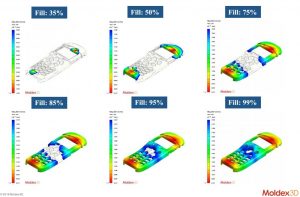

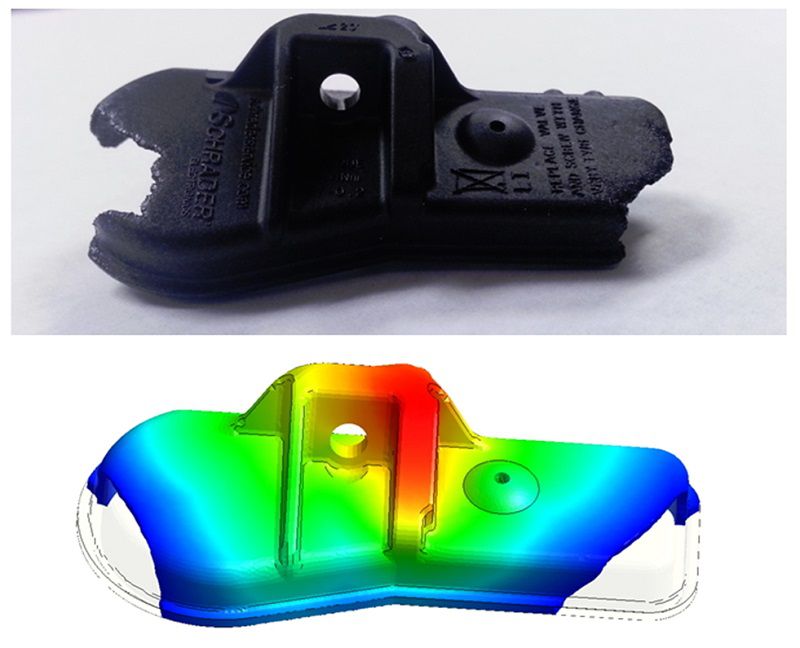

Kết quả mô phỏng Moldex3D của Melt fron cũng giúp Extreme đưa ra quyết định vị tríthoát khí và cũng định hướng thiết kế khuôn đúng ngay từ đầu. Vì vậy, họ không phải đợi cho đến khi các vấn đề như short shots xuất hiện trong mẫu ép phun đầu tiên để điều chỉnh hoặc chỉnh sửa (Hình 2).

Hình 2 Phân tích về short shots của Moldex3D tương quan với kết quả thực tế.

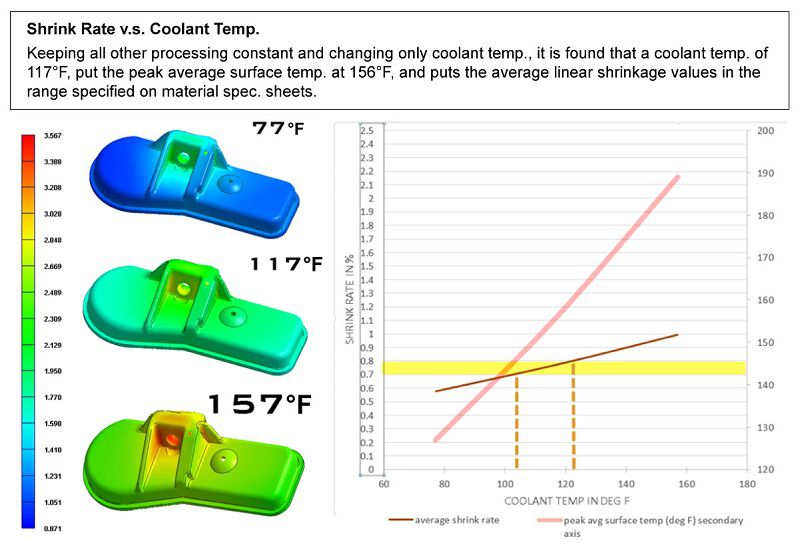

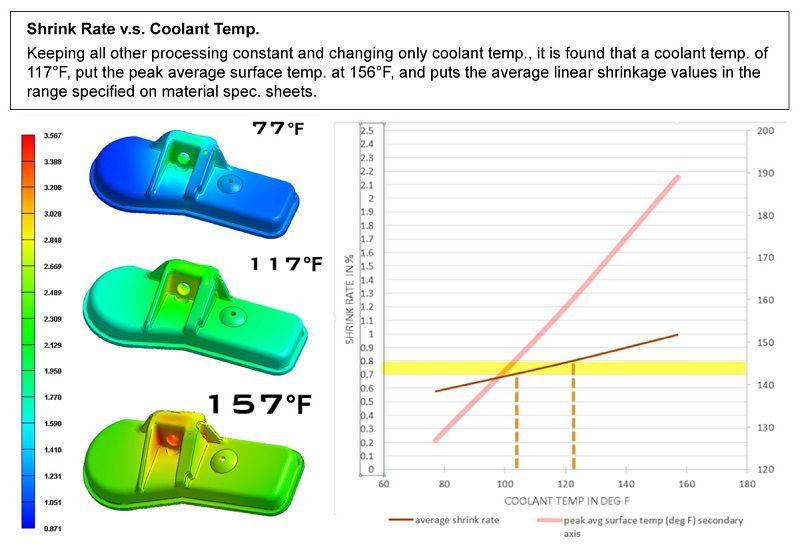

Sau đó, thay đổi nhiệt độ chất làm mát, dẫn đến nhiệt độ bề mặt trung bình thấp hơn nhiều. Họ mô phỏng 3 mức nhiệt độ nước làm mát khác nhau và quan sát ảnh hưởng của chúng lên nhiệt độ bề mặt và co rút. Kết quả là, chúng được tìm thấy ở 117 ℉, độ co ngót đáp ứng đặc điểm kỹ thuật cần thiết (Hình 3).

Hình 3 Theo mô phỏng của 3 mức nhiệt độ dung dịch làm nguội khác nhau, 117 độ F được tìm thấy nhiều nhất.

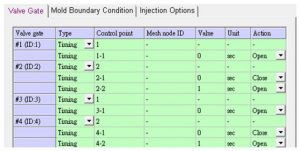

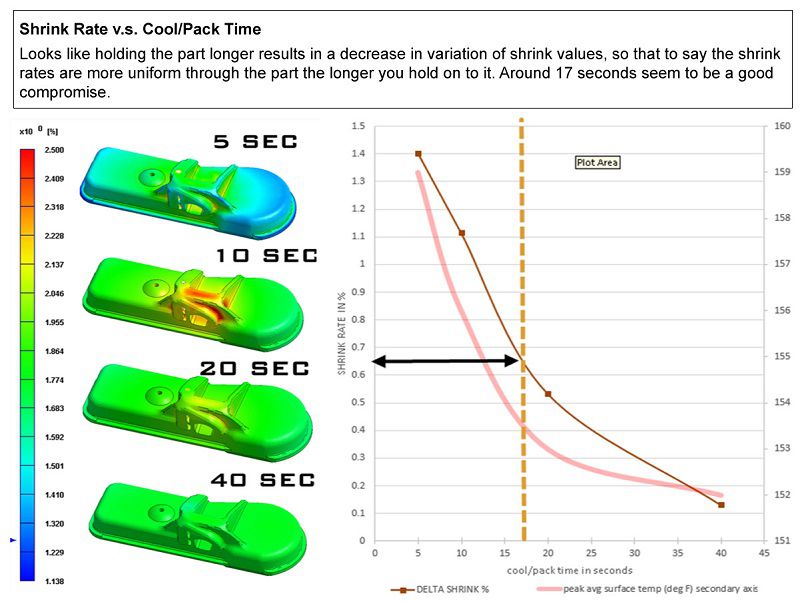

Tiếp theo, Extreme tăng thời gian Packing. Họ mô phỏng 4 lần packing khác nhau và quan sát kết quả co rút. Và đã được tìm thấy ở thời điểm 17s có thể là một kết quả tốt (Hình 4).

Hình 4 Thời gian packing 17s đã được tìm thấy, đây là thời điểm tốt nhất để đạtchỉ số co rút.

Các kết quả

Phần mềm mô phỏng Moldex3D cung cấp các công cụ để kiểm tra các khu vực có vấn đề tiềm năng trên sản phẩm nhựa ép phun và giúp Extreme đưa ra quyết định sáng suốt. Extreme sử dụng thông tin thu được từ mô phỏng để tối ưu hóa quá trình làm mát và xác định thời gian chu kỳ ép nhựa. Điều này cũng giúp họ tránh được việc sửa thiết kế khuôn và sửa chữa khuôn tốn kém sau đó, và mô phỏng có thể gợi ý thêm các thiết kế tối ưu hơn với độ tin cậy về độ chính xác so với kết quả ép phun thực tế.